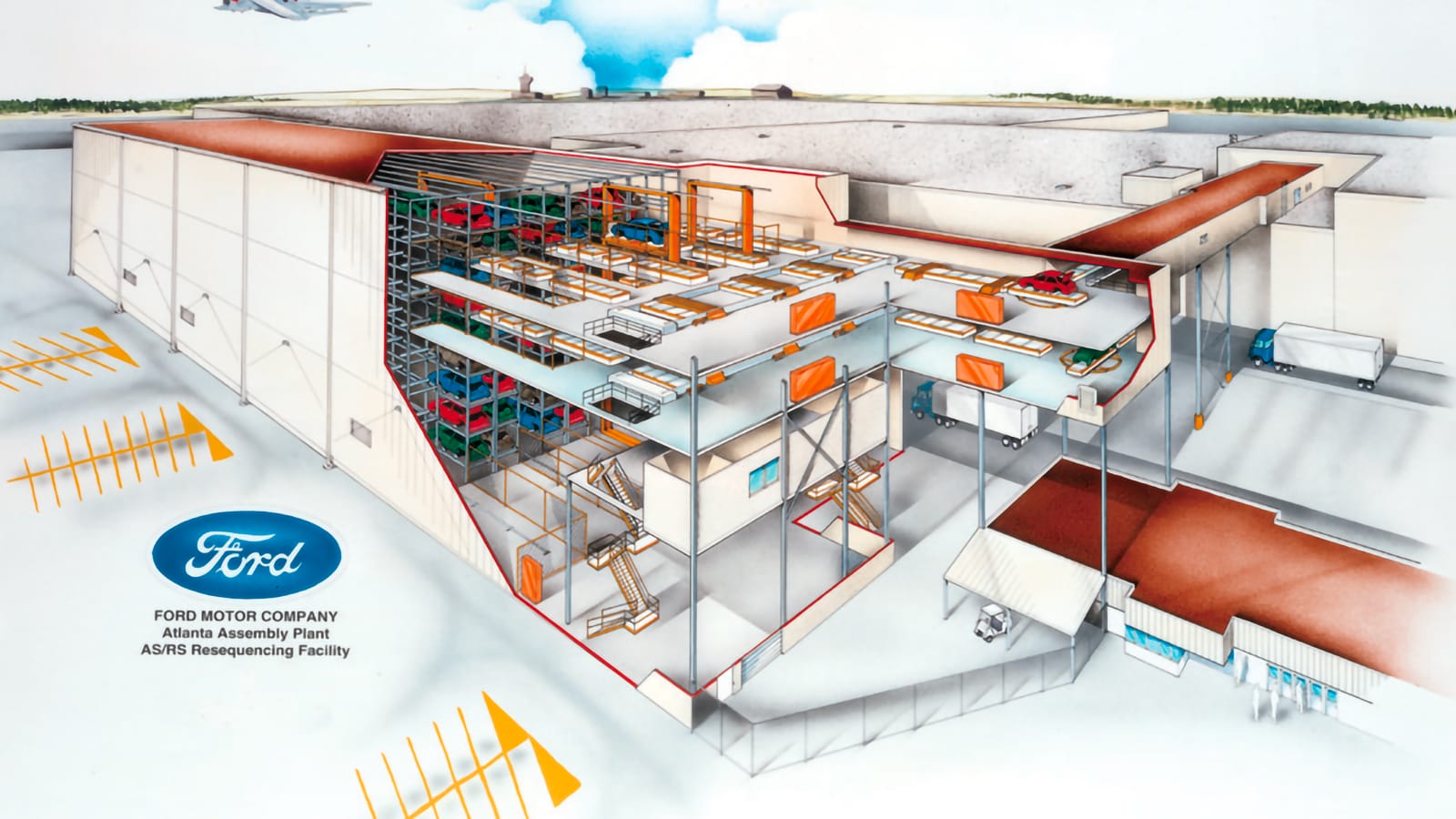

Ford Motor Company Atlanta, Georgia

Die Sortieranlage im Ford-Werk in Atlanta empfängt lackierte Karosserien auf Ladegestellen aus der Lackiererei und liefert sie sequenzgenau zur Endbearbeitung. Die Lasten werden im ASRS in der einfach tiefen Position gelagert, wobei nur die Regalplätze verwendet werden, die sich zwischen den Gängen der Regalbediengeräte (RBG) befinden. Wenn ein Gang außer Betrieb genommen wird, können alle Lasten in diesem Gang vom benachbarten Gang aus erreicht werden, indem die doppelttiefe Kapazität der RBG genutzt wird..

Der Arbeitsumfang für Dematic umfasst: vier RBG, Hardware und Engineering für die Förderbandsteuerung, regalgestützte Lagerung, allgemeine Bauarbeiten und die gesamte Softwaresteuerung.

Alle Bauaktivitäten wurden von Dematic geleitet. Die allgemeinen Bauarbeiten umfassen ein Hochregallager mit einem Volumen von 2,1 Millionen Kubikfuß. Diese 25.000 Quadratfuß große Anlage verfügt über Brandschutz und ein Computersteuerungssystem.

Das Hochregallager mit vier Gängen weist neun Ebenen und neun Buchten auf, wodurch maximal 648 Lagerpositionen zur Verfügung stehen. Jede Lagerposition fasst eine Fahrzeugkarosserie (Taurus/Sable) auf einem Ladegestell.

Vier Regalbediengeräte mit zwei Masten und zwei Shuttles bedienen das Regalsystem. Jede Maschine ist speziell für die Handhabung einer Fahrzeugkarosserie auf einem Ladegestell mit einem Gewicht von bis zu 2.200 Pfund ausgelegt.

Diese vollautomatische Förderanlage besteht aus einer Reihe von Doppelstrang-Kettenförderern, Rollenbahnen, Drehtischen, Transferbändern und einem hydraulischen Lift, der für die Anlieferung von Karosserien zum und vom ASRS zuständig ist. Das Fördersystem knüpft an die bestehende Förderanlage von der Lackiererei in die Endbearbeitung an. Drei AllenBradley-SPS steuern die Förderanlage.

Alle Steuerungen wurden von Dematic konzipiert und programmiert. Das Computersystem verfolgt das Inventar, wählt die Gänge aus, verwaltet das Förderband, steuert die Sicherheitsschleusen, plant die Fahrzeugabrufe anhand eines Modellrotationsmusters und einer Sequenznummer und bietet alle erforderlichen Rückholfunktionen.

Vorteile

Die Sortieranlage bietet der Ford Motor Company eine mindestens zu 98 % sequenzgenaue Lieferung an die Endbearbeitung. Auf diese Weise kann der Materialbestand am Fließband erheblich reduziert werden, und es wird eine stabile Planung ermöglicht, die zu einer besseren Ausgewogenheit des Fließbandes und der Gesamtnutzung der Anlage führt. Darüber hinaus hilft das In Line Vehicle Sequencing (ILVS) den Ford-Zulieferern, innerhalb festgelegter Materialanforderungen zu produzieren und zu liefern, was die Gesamtqualität und Produktivität unterstützt.