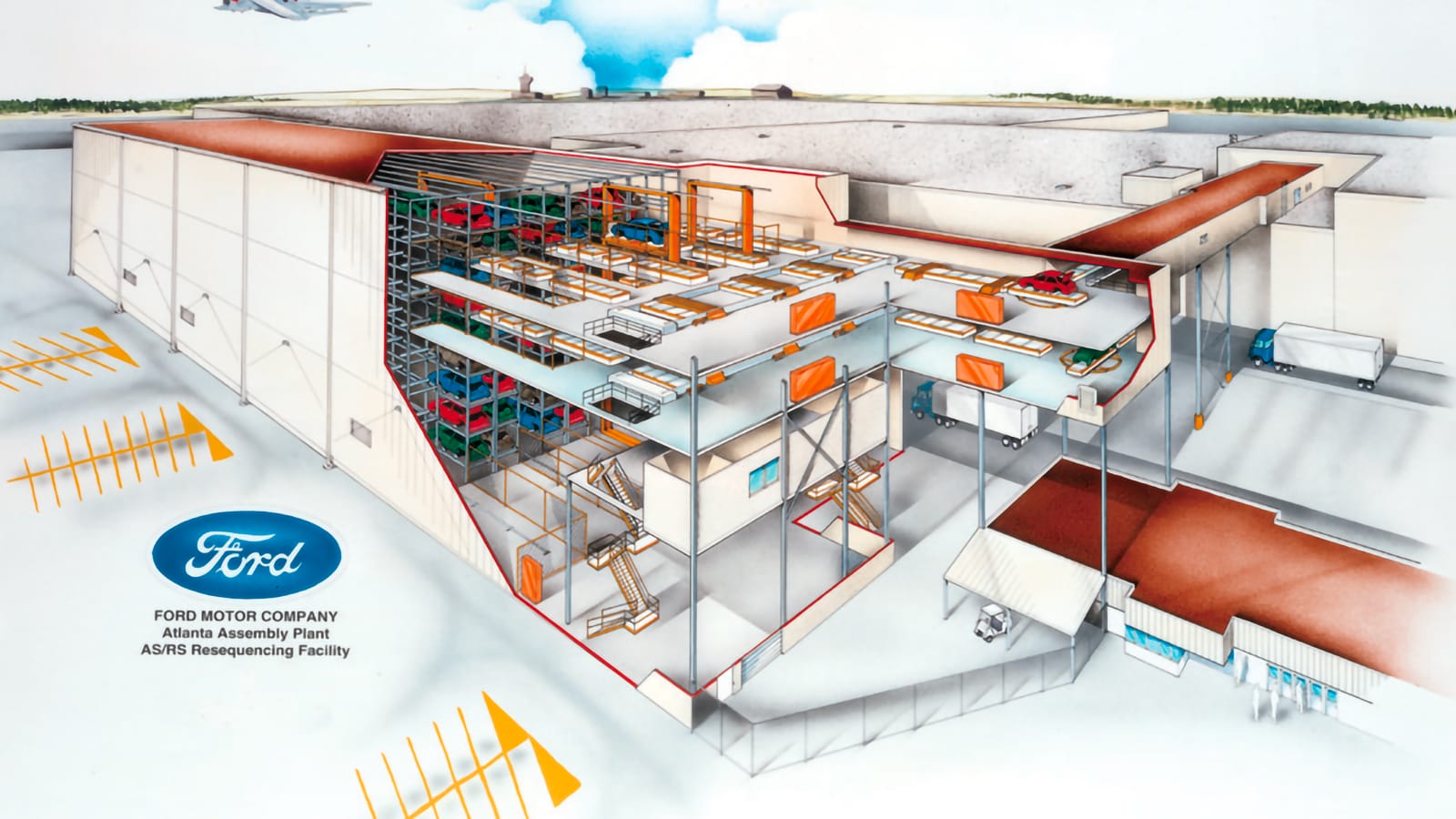

Ford Motor Company Atlanta, Georgia

L’installation de reséquençage de Ford à Atlanta reçoit des carrosseries de voitures peintes sur des patins en provenance des opérations de peinture et les transmet dans l’ordre à la finition. Les charges sont stockées dans l’ASRS en profondeur unique, en utilisant uniquement les emplacements de rayonnage situés entre les allées des machines de stockage et de récupération (SRM). Si une allée est mise hors service, il est possible d’accéder à toutes les charges de cette allée à partir de l’allée adjacente en utilisant la capacité de double profondeur de la SRM.

La portée du travail pour Dematic comprend : quatre SRM, le matériel et l’ingénierie de contrôle du convoyeur, le stockage sur rack, la construction générale et le contrôle global du logiciel.

Toutes les activités de construction ont été gérées par Dematic. La construction générale comprend une tour de deux millions de pieds cubes. Cette installation de 25 000 pieds carrés comprend une protection contre les incendies et un système de contrôle informatique.

La structure montée sur racks à quatre allées comporte neuf niveaux et neuf baies, ce qui permet d’offrir un maximum de 648 positions de chargement. Chaque position de rangement peut accueillir une carrosserie de véhicule (Taurus/ Sable) sur un patin.

Quatre machines SRM à double mât et à double navette assurent le service du système de rayonnage. Chaque machine est conçue spécifiquement pour manipuler une carrosserie de véhicule sur un patin pesant jusqu’à 2 200 livres.

Ce système de convoyage entièrement automatisé se compose d’une série de convoyeurs à chaîne à deux brins, de convoyeurs à rouleaux, de tables tournantes, de convoyeurs de transfert et d’un élévateur hydraulique chargé de livrer les carrosseries à l’ASRS et de les en retirer. Ce système de convoyage est relié au convoyeur existant qui relie l’atelier de peinture à l’atelier de finition. Trois automates AllenBradley gèrent le contrôle du convoyeur.

Tous les contrôles ont été conçus et programmés par Dematic Le système informatique assure le suivi des stocks, sélectionne les allées, gère le convoyeur, contrôle les barrières de sécurité, planifie les récupérations de véhicules en fonction d’un modèle de rotation et d’un numéro de séquence, et fournit toutes les capacités de récupération requises.

Avantages

L’installation de reséquençage fournit à Ford Motor Company un minimum de 98 % de livraison en ordre pour les opérations de finissage. Cela permet de réduire considérablement les stocks de matériaux sur la ligne d’assemblage et d’assurer un ordonnancement stable, conduisant à un meilleur équilibre de la ligne et à une meilleure utilisation globale des installations. De même, le système ILVS (In Line Vehicle Sequencing) aide les fournisseurs de Ford à fabriquer et à expédier leurs produits dans le respect des exigences matérielles établies, ce qui favorise la qualité et la productivité globales.