Modelowanie symulacyjne pozwala zatwierdzić projekt systemu transportu materiałów

Symulacja komputerowa to abstrakcyjne modelowanie, które wykorzystuje matematykę do symulowania rzeczywistego systemu. Eksperci Dematic wykorzystują symulację komputerową do badania i zdobywania nowych doświadczeń w zakresie inżynierii projektu. Pomaga to w oszacowaniu wydajności złożonych systemów, zanim zostaną zbudowane.

Nikt nie decyduje się na zakup samochodu bez wcześniejszej jazdy próbnej, dlaczego więc wdrażać nowy system logistyki produkcji bez wcześniejszego przetestowania? Dzięki oprogramowaniu do modelowania symulacji komputerowej można przetestować konfigurację systemu transportu materiałów przed sfinalizowaniem projektu systemu.

Podczas jazdy próbnej samochodem, wybieramy trasę, która pozwoli najlepiej ocenić osiągi samochodu. Analogicznie, modele symulacyjne mogą być skonstruowane tak, aby zawierały trasy i atrybuty operacyjne, które wspierają cele analizy projektowej.

Modelowanie symulacyjne stanowi krytyczną część fazy inżynierii projektowania systemu. Szczegółowy model symulacyjny jest opracowywany na podstawie układu i parametrów operacyjnych. Logika programu PLC jest symulowana wraz z oprogramowaniem logistycznym.

Współczynniki przepływu materiałów stosowane w tych modelach pochodzą z prognozowanych wskaźników produkcji. Typowe dane wejściowe obejmują dane użytkownika odzwierciedlające szczegóły przepływu materiałów od standardowych do szczytowych dni roboczych.

Modelowanie symulacyjne określa czas operacyjny wymagany do efektywnego przetwarzania niskiej, standardowej i szczytowej przepustowości. Takie modele pozwalają udoskonalić projekt systemu, poziomy zatrudnienia, logikę sterowania PLC oraz funkcjonalność oprogramowania.

Jeśli inżynierowie symulacji odkryją problemy z wydajnością, inżynierowie projektowi mogą opracować alternatywne układy i konfiguracje sterowania.

Proponowane zmiany w systemie są testowane za pomocą modelu symulacyjnego. Zastosowanie modelu symulacyjnego pomaga zapewnić, że sprzęt do transportu materiałów, sterowanie i oprogramowanie będą w stanie obsłużyć wszystkie oczekiwane scenariusze operacyjne.

Udało się ocenić wpływ wzrostu i spadku przepustowości. Problemy zostały rozwiązane przed faktycznym wdrożeniem systemu. Modele symulacyjne mogą oceniać wydajność operatorów na stanowiskach pracy. Przetestowano i oceniono zalecane zmiany w projekcie systemu.

Studium przypadku symulacji

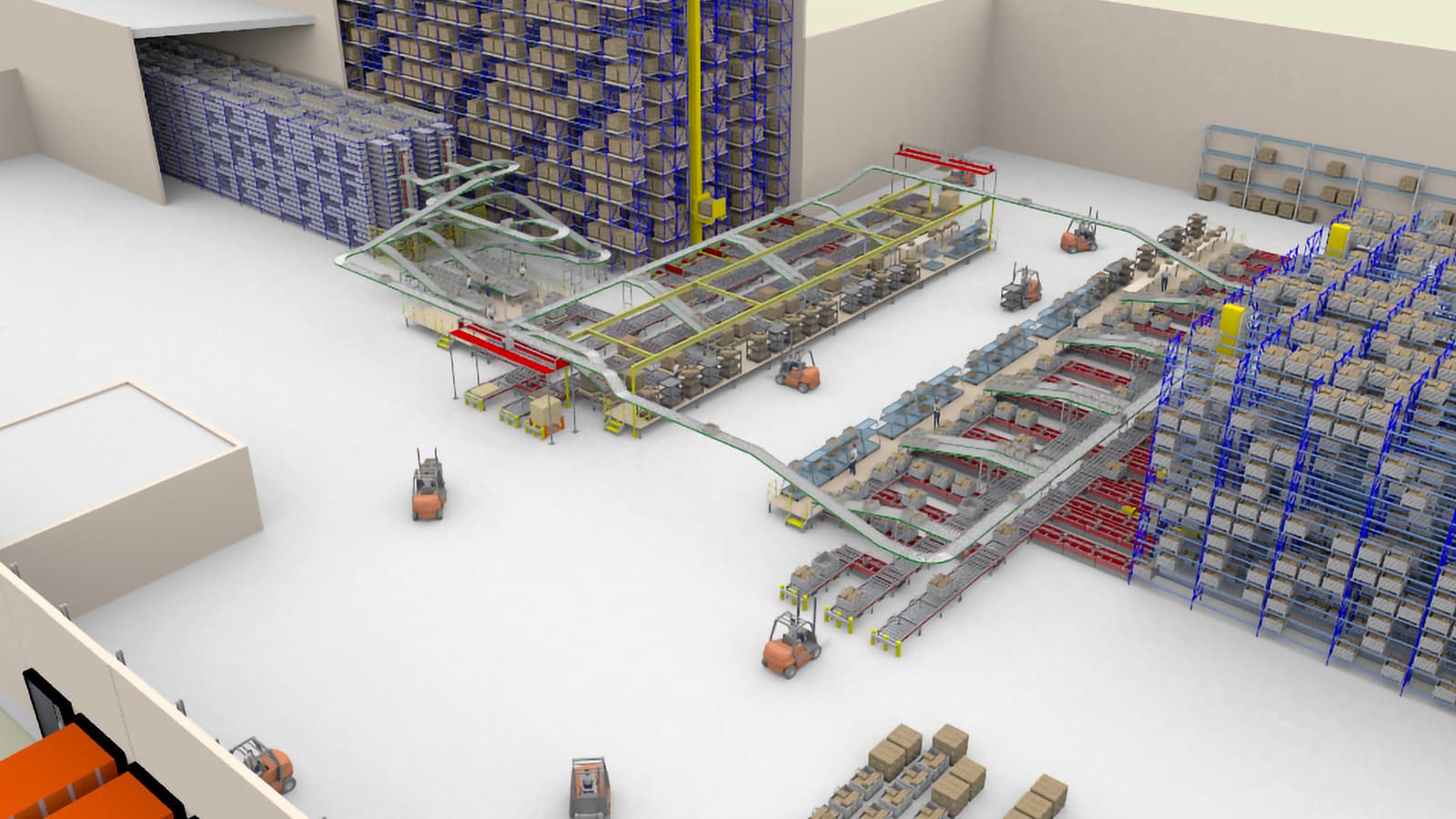

Producent dóbr trwałych chciał ocenić wydajność proponowanego projektu systemu transportu materiałów. Ze względu na rozmiar i zakres projektu, od początku zastosowano symulację. Model działał jako punkt centralny dla zrozumienia wydajności systemu transportu materiałów i oceny alternatywnych opcji konfiguracji.

Układ obejmował stanowiska robocze do kompletacji, bufor w procesie produkcji z wykorzystaniem automatycznego systemu magazynowania/pobierania (ASRS), dostawę wewnątrz zakładu z wykorzystaniem systemu pojazdów kierowanych automatycznie (AGVS) oraz przenośnik.

Pojemniki poruszały się w sekwencji pomiędzy stanowiskami roboczymi a buforem. Model został wykorzystany, aby zatwierdzić:

- Pojemność bufora w procesie produkcji,

- Wielkość floty AGV,

- Algorytmy oprogramowania przydziału pracy.

Praca potrzebna w każdym obszarze funkcjonalnym została określona wraz z wzorcem przesunięcia. Analiza wrażliwości podsystemów przenośnika i magazynu buforowego ujawniła potencjalne zatory operacyjne.

Modelowanie symulacyjne pomogło określić układ systemu i zmiany operacyjne w projekcie. Eksperymenty przeprowadzone przy użyciu modelu symulacyjnego wygenerowały kilka testów zmian układu systemu, zmodyfikowanych ścieżek przepływu oraz poprawek w algorytmach planowania przepływu pracy.

Opracowany model zawierał dokładne szczegóły operacyjne dotyczące pracowników zajmujących się kompletacją, kierowców wózków widłowych i pozostałego personelu hali produkcyjnej. Do sterowania modelem wykorzystano rzeczywiste profile produkcyjne. Model symulacyjny obejmował funkcje śledzenia ruchu ładunków i magazynowania przewidziane w oprogramowaniu.

Zastosowanie modelu symulacyjnego pomaga zapewnić, że sprzęt do transportu materiałów, sterowanie i oprogramowanie będą w stanie obsłużyć wszystkie oczekiwane scenariusze operacyjne.

Korzyści wynikające z modelowania symulacyjnego

Modelowanie symulacyjne pozwoliło uchwycić złożone interakcje. Ponieważ zakres obejmował dane dotyczące produkcji, wielkość bufora w procesie produkcji, sekwencjonowanie ładunków, dostawy wewnątrz zakładu oraz operacje kompletacji, przewidywane wyniki zachowania systemu były bardzo dokładne.

Model symulacyjny zawierał szczegółowe dane dotyczące siły roboczej i zdolności produkcyjnej. W efekcie model symulacyjny mógł oszacować wielkość personelu wymaganego do obsługi systemu. W tych modelach personel był zmienną i można było przetestować wydajność w funkcji wielkości personelu.

Udało się ocenić wpływ wzrostu i spadku przepustowości. Problemy zostały rozwiązane przed faktycznym wdrożeniem systemu. Przetestowano i oceniono zalecane zmiany w projekcie systemu.