La modélisation par simulation valide la conception d’un système de manutention des matériaux

La simulation informatique est une modélisation abstraite qui utilise les mathématiques pour simuler un système réel. Les experts Dematic utilisent la simulation informatique pour explorer et acquérir de nouvelles connaissances sur la conception technique d’un projet. Cela nous permet d’estimer les performances de systèmes complexes avant qu’ils ne soient construits.

Il ne vous viendrait pas à l’idée d’acheter une voiture sans l’avoir d’abord testée ; alors pourquoi mettre en œuvre un nouveau système de logistique de fabrication sans l’avoir testé au préalable ? Le logiciel de modélisation par simulation informatique vous permet de faire exactement cela : tester la configuration de votre système de manutention avant d’en finaliser la conception.

Lorsque vous faites l’essai d’une voiture, vous voulez choisir un parcours qui évalue au mieux les performances de la voiture. De la même manière, les modèles de simulation peuvent être construits pour inclure les itinéraires et les attributs opérationnels qui soutiennent les objectifs de l’analyse de conception.

La modélisation de simulation est un élément essentiel de la phase d’ingénierie de la conception du système. Un modèle de simulation détaillé est développé sur la base de la disposition et des paramètres de fonctionnement. La logique de l’automate programmable est simulée avec le logiciel de logistique.

Les taux de flux de matériaux utilisés dans ces modèles sont dérivés des taux de production prévus. Les entrées typiques comprennent les données de l’utilisateur reflétant les détails du flux de matériaux des jours de fonctionnement normaux aux jours de pointe.

La modélisation par simulation détermine le temps de fonctionnement nécessaire pour traiter efficacement un débit faible, normal et maximal. Ces modèles ajustent la conception du système, les niveaux de personnel, la logique de commande de l’automate et la fonctionnalité du logiciel.

Si les ingénieurs de simulation découvrent des problèmes de performance, les ingénieurs de conception peuvent développer d’autres configurations de disposition et de contrôle.

Les révisions proposées au système sont testées avec le modèle de simulation. L’utilisation d’un modèle de simulation permet de s’assurer que l’équipement de manutention, les commandes et le logiciel seront capables de gérer tous les scénarios d’exploitation prévus.

L’impact du flux et du reflux du débit a été évalué avec succès. Les problèmes ont été résolus avant la mise en œuvre effective du système. Les modèles de simulation permettent d’évaluer la performance des opérateurs aux postes de travail. Les changements recommandés à la conception du système ont été testés et évalués.

Étude de cas de simulation

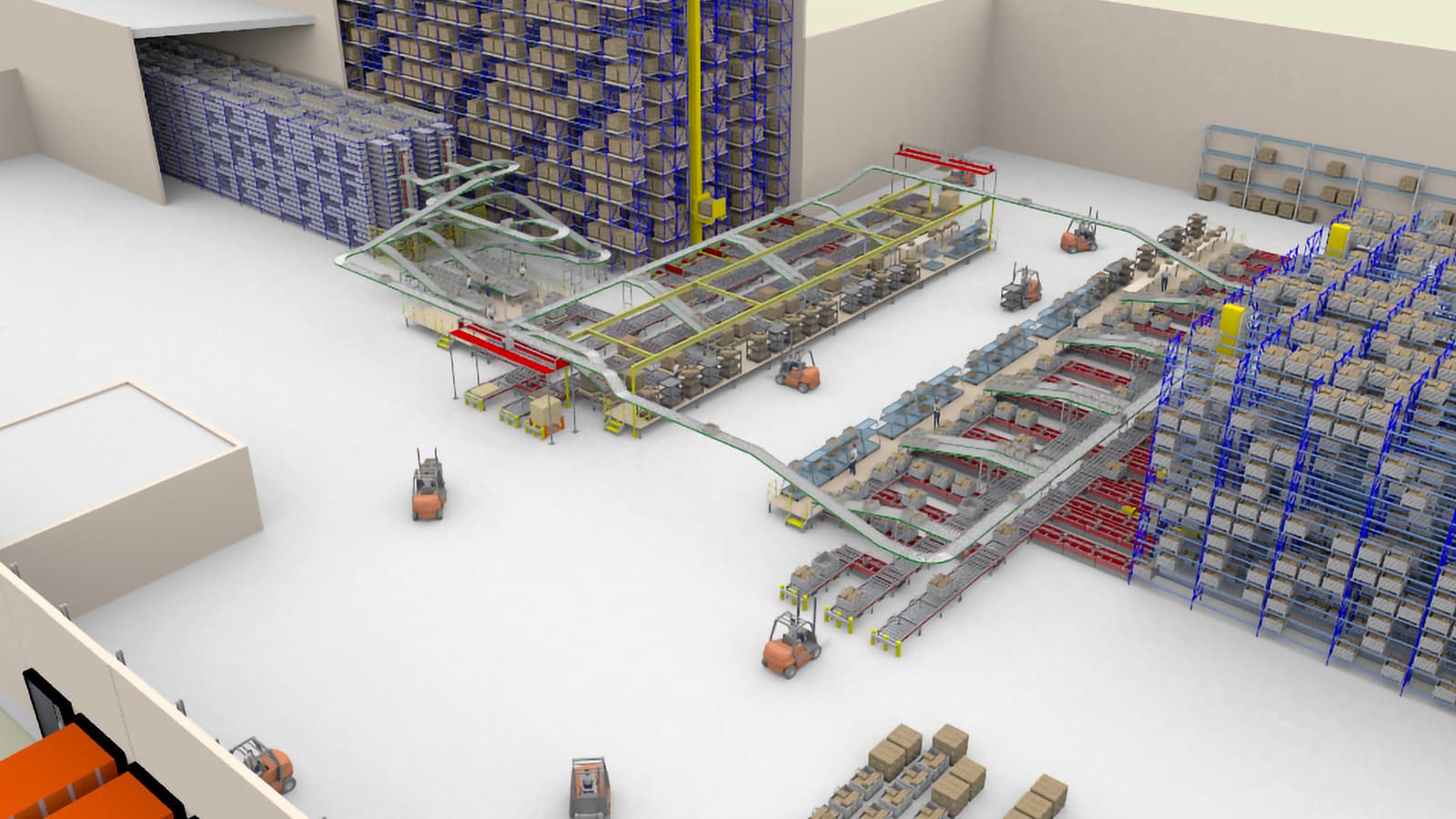

Un fabricant de biens durables souhaitait évaluer les performances de son système de manutention proposé. Compte tenu de la taille et de la portée du projet, la simulation a été utilisée dès le départ. Le modèle a servi de point central pour comprendre les performances du système de manutention et évaluer d’autres options de configuration.

La configuration comprenait des postes de travail de mise en kit, un tampon de travail en cours utilisant un système de stockage mécanisé automatisé, une livraison intra-usine utilisant un système de véhicules à guidage automatique (SVGA) et un convoyeur.

Les conteneurs se déplaçaient en séquence entre les postes de travail et le stockage tampon. Le modèle a été utilisé pour valider :

- la capacité de stockage tampon des produits en cours de fabrication ;

- la taille de la flotte de VGA ;

- les algorithmes du logiciel d’affectation des tâches.

La main-d’œuvre nécessaire dans chaque zone fonctionnelle a été déterminée ainsi que le modèle d’échelonnement des équipes. L’analyse de sensibilité des sous-systèmes de convoyage et de stockage tampon a révélé des goulots d’étranglement opérationnels potentiels.

La modélisation par simulation a permis d’identifier la disposition du système et les modifications opérationnelles à apporter à la conception. Les expériences menées à l’aide du modèle de simulation ont généré plusieurs tests pour les modifications de l’agencement du système, les chemins d’écoulement modifiés et les révisions des algorithmes de planification des flux de travail.

Le modèle développé comprenait des détails opérationnels précis sur le personnel de mise en kit, les conducteurs de chariots élévateurs et autres associés de l’atelier de production. Des profils de production réels ont été utilisés pour piloter le modèle. Le modèle de simulation comprenait la fonctionnalité de suivi des mouvements de charge et de stockage du logiciel.

L’utilisation d’un modèle de simulation permet de s’assurer que l’équipement de manutention, les commandes et le logiciel seront capables de gérer tous les scénarios d’exploitation prévus.

Avantages de la modélisation par simulation

La modélisation par simulation a permis de saisir les interactions complexes. Comme le champ d’application comprenait les données de production de la fabrication, la taille du tampon des travaux en cours, le séquençage des charges, la livraison intra-usine et les opérations de mise en kit, les résultats du comportement prédit du système étaient très précis.

Le modèle de simulation comprenait des données détaillées sur la main-d’œuvre et la capacité de production. Par conséquent, le modèle de simulation a permis d’estimer la taille du personnel nécessaire au fonctionnement du système. Dans ces modèles, la répartition du personnel était une variable et la performance en fonction de la taille du personnel pouvait être testée.

L’impact du flux et du reflux du débit a été évalué avec succès. Les problèmes ont été résolus avant la mise en œuvre effective du système. Les changements recommandés à la conception du système ont été testés et évalués.