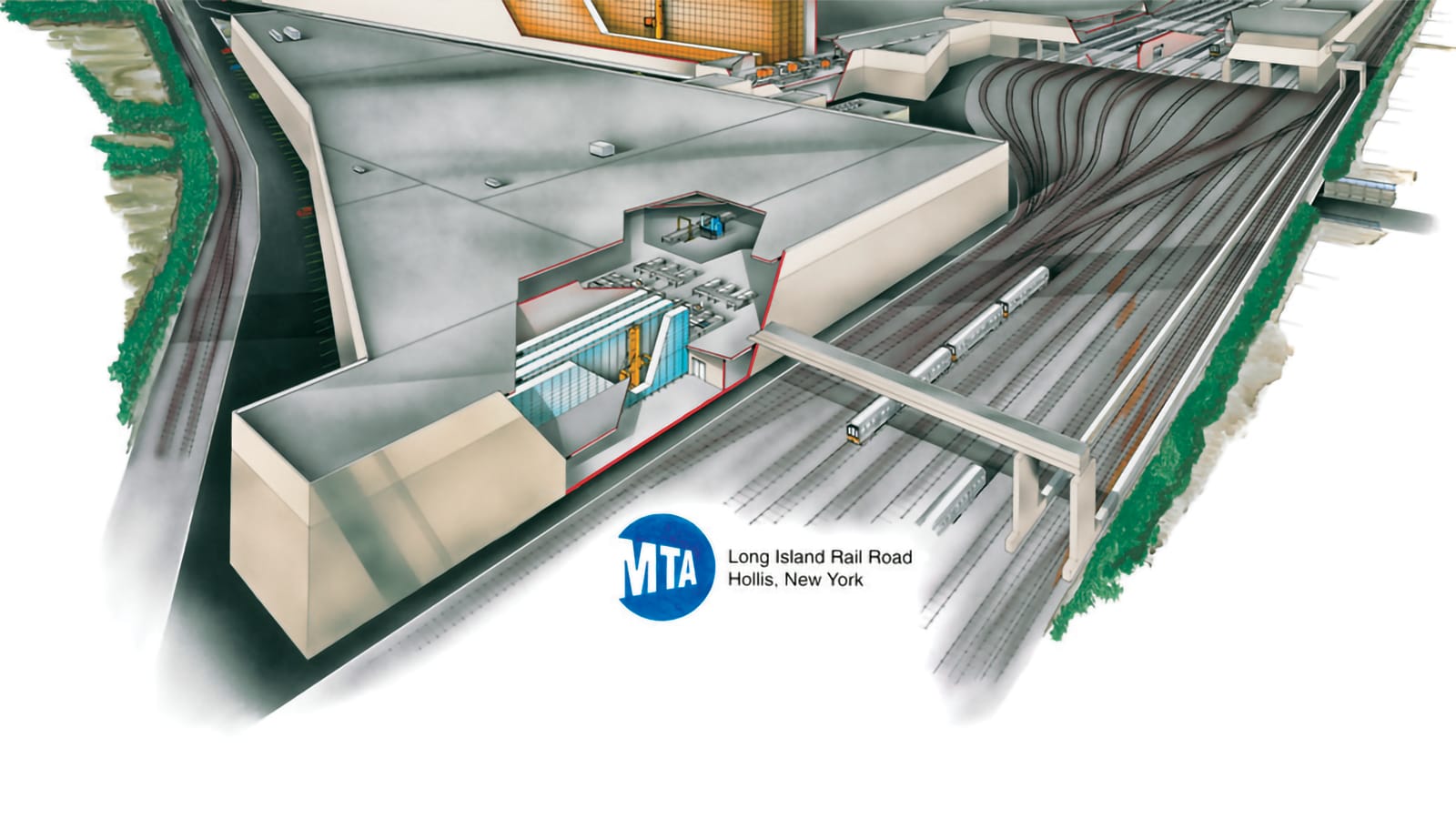

Ferrocarril de Long Island Hollis, Nueva York

En 2007, la Long Island Rail Road (LIRR) estableció un récord moderno de 86,1 millones de pasajeros. Para lograr semejante éxito, el LIRR emprendió su propio viaje de modernización. El Sistema Automatizado de Manipulación de Materiales (AMHS) del Complejo de Mantenimiento Hillside (HMC) del LIRR se instaló originalmente en 1990. Situado en Hollis, Nueva York, el HMC albergaba las principales instalaciones de mantenimiento de todo el sistema ferroviario de cercanías. El AMHS apoya las actividades de mantenimiento mediante la recepción, el almacenamiento, el seguimiento y la entrega de componentes de trenes a los talleres de mantenimiento del HMC. Una vez finalizado el proyecto, el integrador del sistema cerró, dejando que un nuevo AMHS funcionara sin apoyo.

Objetivo del sistema

LIRR seleccionó a Dematic para actualizar su anticuado sistema y mejorar drásticamente la facilidad operativa, la fiabilidad a largo plazo y el soporte.

Específicamente, LIRR buscaba lograr lo siguiente:

- Mantener el AMHS como una operación totalmente integrada

- Mejorar la fiabilidad general del sistema

- Prolongar la vida útil del AMHS durante un mínimo de 10 años

- Mejorar la capacidad de mantenimiento del sistema y la homogeneidad de las piezas

Sinopsis del sistema

Dematic sustituyó y actualizó todos los subsistemas principales. El equipo, los controles, el ordenador central y el software adecuados eran vitales para mantener los niveles de rendimiento requeridos. Dado que el flujo de piezas a los distintos talleres de mantenimiento no podía interrumpirse durante las horas de funcionamiento, Dematic lo implementó por fases durante las horas no laborables. Cada actualización de subsistema se probó e integró con el software de Dematic antes de su integración con el equipo automatizado.

Equipamiento

- Dos nuevas máquinas de almacenamiento y recuperación de cargas unitarias

- Dos nuevas máquinas de almacenamiento y recuperación de minicargas

- Cinta transportadora de recepción de diseño mejorado con encolado en línea y enfardado

- Mejoras en la parte frontal de las minicargadoras con controles actualizados, capacidad de inversión y soportes con básculas de pesaje.

- Mejoras en la parte frontal de las unidades de carga: controles actualizados y capacidad de inversión

Software de gestión de equipos (EMS)

Dematic suministró el hardware y el software EMS para entrar en línea con un nuevo sistema LIRR Enterprise Host. Dematic EMS recibe todos los pedidos de material y controla todos los equipos AMHS, dirigiendo el almacenamiento de piezas y la preparación de pedidos desde las áreas de almacenamiento de alta densidad de las máquinas de almacenamiento y recuperación (SRM), múltiples áreas de almacenamiento convencional y cunas de herramientas. Dematic EMS también dirige el almacenamiento y picking de piezas en múltiples almacenes convencionales remotos a través de la red ferroviaria.

Sistema Central de Control (CMS)

Dematic proporcionó un CMS para supervisar todo el AMHS y replicar la mayoría de las pantallas de estado en las pantallas de los subsistemas locales.

De este modo, la información se centralizó en un centro de mando principal para una supervisión continua.

Sistema de alarma de movimiento de trenes (TMAS)

Dematic suministró un PLC con E/S remotas y capacidad para mostrar la potencia de la vía y el estado operativo del TMAS, que avisa al personal de la potencia de tracción del tren y del movimiento pendiente de los vagones.

Comunicación

Dematic proporcionó una red ethernet para integrar sistemas de software y conectar subsistemas de equipos al CMS; también permitió al personal de Dematic el soporte remoto para controlar los sistemas.

Resultados

La velocidad y el rendimiento de TSRM casi se duplicaron, lo que redujo el tiempo de envío de piezas casi a la mitad.

- Los errores de SRM se eliminaron prácticamente gracias a un tiempo de puesta en servicio constante del 98%+.

- La precisión en la recogida de piezas aumentó del 95% al 98%+.

- Se mejoró el tiempo de puesta en servicio de la cinta transportadora, las características de seguridad y la ergonomía.

- PanelView y CMS facilitaron la resolución de problemas y redujeron casi a la mitad el tiempo de diagnóstico del sistema y de envío de personal.

- La comunicación Ethernet mejoró la fiabilidad del sistema, la capacidad de mantenimiento y facilitó la asistencia remota de varios sistemas de control de equipos

- Sistema de última generación con soporte durante más de 10 años Ventajas de Dematic

- Software y controles establecidos y probados, diseñados y soportados por una amplia plantilla interna

- Equipo de manipulación de materiales establecido, diseñado y fabricado en EE.UU.

- Línea directa de atención al cliente dedicada y gratuita 24 x 7 x 365 atendida por personal de Dematic