计算机仿真是一种抽象建模技术,运用数学软件模拟真实系统。Dematic 专家运用计算机仿真技术探索并获得对项目工程设计的新见解。这项技术有助于我们在搭建复杂的系统之前预估其性能。

买车之前一定会进行试驾;因此,实施新的制造物流系统前,先行测试也是不可或缺的一环。运用计算机仿真建模软件可以做到在最终确定系统设计之前,测试您的物料搬运系统配置。

试驾汽车时,会选择一条最能评估车辆性能的路线。同样,构建仿真模型时,可以将路线和运行属性纳入设计,从而实现设计分析目的。

仿真建模是系统设计工程学阶段至关重要的一节。仿真模型的具体构建需要基于布局和操作系数。模拟内容包括 PLC 逻辑及物流软件。

此类建模中使用的物料流速度是根据预测生产率得出的。一般输入值包括用户数据,反映一般时期到高峰期的物料流细节。

仿真建模可以确定有效完成低处理量、正常处理量和高峰处理量所需的操作时间。该类建模可以帮助改进工程系统设计、人员配备水平、PLC 控制逻辑及软件功能。

如果仿真工程师发现了性能问题,设计工程师便可以开发替代布局和控制配置。

通过仿真模型,可以对提议的系统修订进行测试。运用仿真模型有助于确保物料搬运设备、控制和软件能够处理所有预期的操作场景。

借助仿真模型,可以成功评估处理量变动的影响。它确保了在系统实际建成前就可以解决遇到的问题。仿真模型可以评估工作站操作员的业务水平。同时,它还可以对系统设计的建议修改进行测试和评估。

仿真案例研究

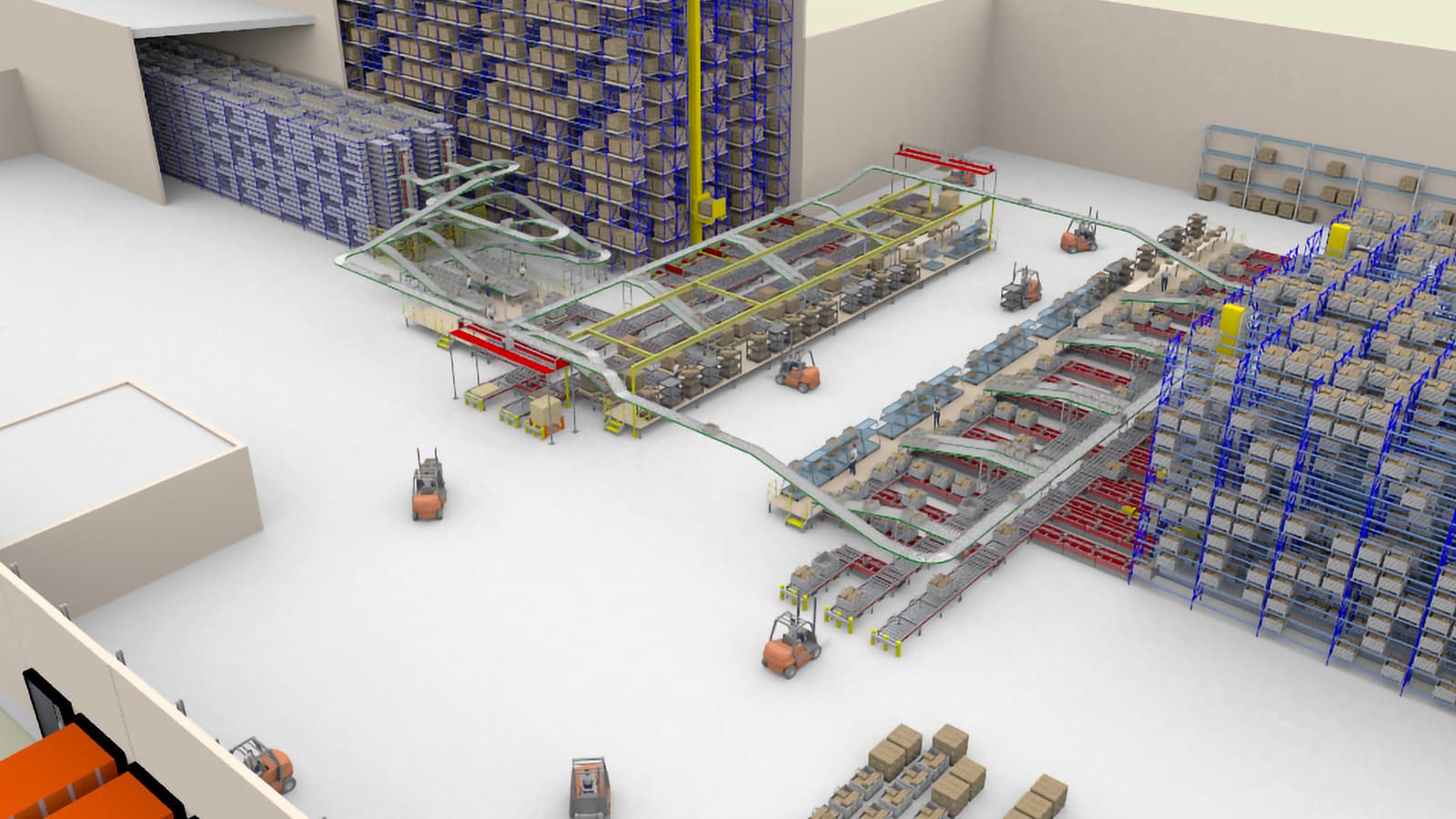

一家耐用品制造商想评估他们提议的物料搬运系统设计的性能。鉴于该系统的规模和范围,项目初始阶段就采用了仿真技术。该模型成为评估的切入点,用于了解物料搬运系统性能,评估替代配置选项。

布局包括打包备料工作站、使用自动存储/检索系统 (ASRS) 的在制品缓冲区、使用自动导引车系统 (AGVS) 的厂内交付和传送带。

物品在工作站和缓冲存储区间有序移动。该模型用于验证以下参数:

- 在制品缓冲区容量

- AGV 车队规模

- 工作分配软件算法。

各功能区所需劳动力及交换班模式得以确定下来。对传送带和缓冲存储区子系统的敏感性分析揭露了潜在的操作瓶颈。

仿真建模有助于识别系统布局和设计的操作变化。运用仿真模型进行的实验可以为系统布局更改、流程路径修改和工作流程调度算法的修订生成多个测试。

开发的模型涵盖打包备料人员、叉车司机和其他相关生产车间员工的精确操作细节。模型的驱动运用了实际生产配置文件。仿真模型包括负载移动和软件的存储跟踪功能。

运用仿真模型有助于确保物料搬运设备、控制和软件能够处理所有预期的操作场景。

仿真建模的优点

仿真建模能够捕捉复杂的交互行为。由于建模范围涵盖了制造生产数据、在制品缓冲区规模、负载排序、厂内交付和打包备料作业,所以它预测的系统行为结果非常准确。

仿真模型还包括详细的劳动力和生产能力数据。因此,仿真模型能够预估操作系统所需的人员规模。在这些模型中,人员配备是一项变量,可以测试人员规模函数的表现。

借助仿真模型,可以成功评估处理量变动的影响。它确保了在系统实际建成前就可以解决遇到的问题。同时,它还可以对系统设计的建议修改进行测试和评估。